熔模铸造也称为失蜡铸造或精密铸造,这是一种金属成型方法,用于生产公差小,内腔复杂和尺寸精确的零件。

熔模铸造是其中用耐火陶瓷材料涂覆蜡图案的制造过程。陶瓷材料硬化后,其内部几何形状即为铸件的形状。蜡熔化,将熔融金属倒入蜡模所在的腔中。金属在陶瓷模具中凝固,然后铸件破裂。这种制造技术也称为失蜡工艺。熔模铸造的历史可以追溯到数千年前,可以追溯到古埃及和中国。

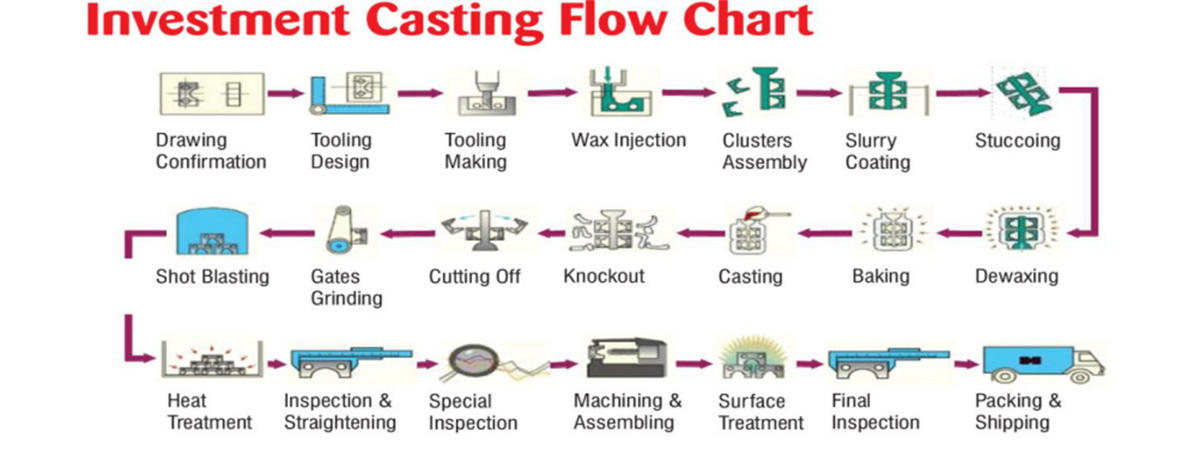

主要过程如下:

模式创建 -蜡模通常被注模到金属模具中并形成一件。核心可用于在图案上形成任何内部特征。这些图案中的几种附着在中央蜡门系统(浇口,流道和立管)上,形成树状组件。门控系统形成通道,熔融金属将通过这些通道流到模腔。

模具制作 -将这种“图案树”浸入细陶瓷颗粒的浆液中,涂上更多的粗颗粒,然后干燥以形成围绕图案和浇口系统的陶瓷壳。重复该过程,直到壳的厚度足以承受它将遇到的熔融金属为止。然后将外壳放入烤箱中,将蜡融化,留下空心的陶瓷外壳,该外壳充当一个整体的模具,因此被称为“失蜡”铸件。

浇注 -将模具在熔炉中预热至约1000°C(1832°F),然后将熔融金属从钢包倒入模具的浇口系统中,填充模具型腔。通常在重力的作用下进行浇注,但是有时会使用其他方法,例如真空或压力。

冷却 -填充模具后,使熔融金属冷却并固化成最终铸件的形状。冷却时间取决于零件的厚度,模具的厚度以及所用的材料。

去除铸件 -熔融金属冷却后,可以将模具弄坏并移除铸件。通常使用水刀将陶瓷模具弄碎,但是还存在其他几种方法。卸下后,通过锯切或冷断裂(使用液氮)将零件与浇口系统分离。

精加工 -通常情况下,使用打磨或喷砂等精加工操作使浇口处的零件光滑。有时也使用热处理来硬化最终零件。

发布时间:2020年9月21日